Строительство с использованием крупноформатных блоков из ячеистых бетонов набирает все большую популярность. Появляются новые стеновые материалы, в обиход входят новые термины. Однако для многих еще не до конца понятны различия в таких понятиях, как автоклавный газобетон, неавтоклавный газобетон, газоблок, газосиликат и пенобетон. Постараемся разобраться в этих понятиях и определить сильные и слабые стороны стеновых материалов этой категории.

Какие бывают ячеистые бетоны

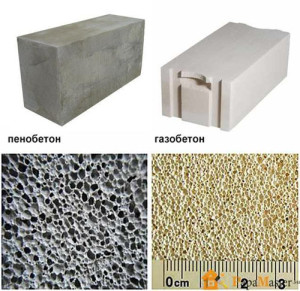

- Автоклавный газобетон — крупноформатные блоки бело-серого цвета с точной геометрией (погрешность 1,5 -2 мм), подробно рассмотрены в статьях свойства автоклавного газобетона и Технология производства автоклавного газобетона.

- Неавтоклавный газобетон — крупноформатные блоки серого цвета, относящиеся к классу ячеистых бетонов, отличаются от автоклавного технологией изготовления. Массив после набора первичной прочности распиливается на блоки специальными пилами, после этого окончательную прочность блоки набирают путем естественного твердения в течении 22 -28 дней (отсутствует автоклавная обработка, которая значительно ускоряет процесс набора прочности, по сути синтезируя новый материал, и сводит к минимуму усадку блоков). Неавтоклавный газобетон в отличие от автоклавного, обладает меньшей прочностью на сжатие при одинаковой плотности. Длительный период времени набора прочности вызывают усадку блоков, и поэтому они не обладают точной геометрией, а кладку возможно выполнять только на цементно-песчаный раствор. Стены из неавтоклавного газобетона требуют для выравнивания нанесения толстого штукатурного слоя и нуждаются в обязательном утеплении. Неавтоклавный газобетон проигрывает автоклавному по всем показателям, поэтому и стоит дешевле.

- Газосиликат — блоки внешне похожи на автоклавный газобетон, в настоящее время почти не производится из-за слишком большого водопоглощения.

- Газоблок — данным термином часто называют автоклавный или неавтоклавный газобетон.

- Пенобетон — стеновые блоки категории ячеистых бетонов, полученные по технологии схожей с изготовлением неавтоклавного газобетона, различие заключается в использованных компонентах и способе насыщения порами (процесс пенообразования) цементно-песчаного массива.

Газобетон или пенобетон

Для того чтобы ответить на вопрос «газобетон или пенобетон – в чем различие, что лучше?», нужно вкратце ознакомится с технологией изготовления пенобетона и сравнить свойства газобетона и пенобетона. Сравнивать пенобетон будем именно с автоклавным газобетоном, ввиду его явного преимущества перед неавтоклавным. Основные интересующие показатели — это плотность, прочность на сжатие, теплопроводность и точная геометрия блоков.

Технология производства пенобетона

1. Компоненты пенобетона

При производстве пенобетона используется цемент марки М500, пенообразователь, просеянный мелкий песок и вода. В зависимости от класса прочности будущего пенобетона, используют и специальные готовые добавки — ускоритель застывания, фибру, заполнители (керамзит и т.д.)

2. Приготовление пены

Пена приготавливается из пеноконцентрата (обычно это белковый концентрат), разведенного водой. Его заливают в емкость пенообразователя, где под воздействием сжатого воздуха происходит вспенивание, а затем помощью компрессора и генератора пены (специальной трубы), под давлением направляют в миксер. Фактура пены регулируется специальными вентилями (на выходе из трубы получают закрытые поры от 0,1 мм и более.

3. Производство пенобетонной массы

В миксере смешивают подготовленный песок и цемент, где происходит тщательное перемешивание . После этого в смесь добавляется вода и происходит вымешивание до получения пластичной однородной смеси. Затем из пеногенератора в миксер под давлением добавляют пену и течении 2-х – 3-х минут происходит еще более активное перемешивание с цементно-песчаной массы.

До этого момента процесс производства пенобетона почти ничем не отличается от производства газобетона за исключением применения компонентов, отвечающих за вспенивание (газообразование) смеси.

Далее процесс идет по другой технологии.

4. Формовка пенобетонных блоков

Существует два основных способа формовки.

- Изготовление пенобетона с помощью кассетных металлических форм. При производстве пенобетона применяют готовые формы, соответствующие размерам блоков обычно 200*300*600 и 200*100*600мм (возможны и другие размеры). Непосредственно перед заливкой отливочные формы смазывают специальными формовочными маслами, после чего выполняют заливку пенобетонной смесью, и оставляют на 12 часов для набора прочности. После этого формы разбираются, и из них извлекают готовые блоки.

- Нарезка пенобетонных блоков на резательных установках. Сначала пенобетонная смесь заливается в одну большую форму не имеющую перегородки, в результате получается крупный массив объемом 2-3 м3. Примерно через 12 часов пенобетонный массив подаеют на резательную установку, где из него автоматически пилами выпиливаются блоки требуемого размера.

5. Сушка пенобетона

Формы разбираются, блоки снимают на поддоны и направляют на просушку до полного застывания в специальное помещении с регулируемым уровнем влажности и температуры. Очень часто производители пенобетона производят сушку пенобетона непосредственно под открытым небом , предварительно накрыв паллеты с пенобетонными блоками пленкой.

Первичную марочную прочность 65-70% пенобетон набирает при температуре в +22 за 2 дня. При повышении температуры это время сокращается.

Окончательный набор прочности (так называемая отпускная прочность) происходит на протяжении 22 — 28 дней.

А теперь внимание! Процесс набора прочности сопровождается значительной усадкой пенобетонных блоков, и она в 5-6 раз выше, чем у автоклавного газобетона. Поэтому ни о какой точной геометрии блоков не может быть и речи. Далее, длительный процесс набора прочности путем естественного твердения, сопровождается разделением в пенобетонной смеси взвешенных частиц – тяжелые оседают быстрее, более легкие – медленнее (подобный процесс происходит и при изготовлении неавтоклавного газобетона). В результате затвердевшая масса имеет неоднородную плотность, и как следствие, меньшую прочность на сжатие при одинаковой плотности с автоклавным газобетоном.

На практике это выглядит так: если протестировать пенобетонный блок путем высверливания в нем отверстий, то одна часть блока имеет большую прочность (чувствуется сопротивление сверлению), какую-нибудь другую часть можно пройти с незначительным усилием. Соответственно с крепежом в стенах из пенобетона возникают большие проблемы. Проблемы с навешиванием очень тяжелых предметов, безусловно есть и у газобетона, но все они решаются значительно проще.

По этим причинам конструкции из пенобетона и неавтоклавного газобетона более подвержены трещиноватости и ползучести.

Сравнить основные характеристики пенобетона, автоклавного и неавтоклавного газобетона можно пользуясь таблицей.

| Потность, D | Прочностьна сжатие, кг/см² | Теплопроводность, Вт/(м•К) |

| ПЕНОБЕТОН | ||

| 350 | 7 | 0,09 |

| 400 | 9 | 0,1 |

| 500 | 13 | 0,12 |

| 600 | 16 | 0,14 |

| 700 | 24 | 0,18 |

| 800 | 27 | 0,21 |

| 900 | 35 | 0,24 |

| 1000 | 50 | 0,29 |

| АВТОКЛАВНЫЙ ГАЗОБЕТОН | ||

| 400 | 25 | 0,1 |

| 500 | 35 | 0,12 |

| 600 | 35 | 0,14 |

Одним из достоинств пенобетона является его низкое водопоглощение. Если бросить кусочек пенобетона в воду, он будет плавать. Это пожалуй единственное его преимущество перед газобетоном, но не более чем маркетинговый ход производителей пенобетона. Данное свойство, безусловно, является важным, но не ключевым. Действительно, большое водопоглощение является слабой стороной газобетона, но не стоит забывать о его высокой паропроницаемости. Если выполнена гидроизоляция стен от фундамента, а поверхность стен правильно защищена оштукатуриванием либо облицовкой от прямого попадания воды, влага не будет задерживаться в газобетонных стенах, а эксплуатационная влажность будет колебаться в пределах 6-8%. Стены будут иметь низкую теплопроводность и не потеряют прочности.

Как видно из таблицы, конструктивным материалом пенобетонные блоки становятся при плотности D 600 — D 700, пенобетон меньшей плотности годится разве что для утепления. Блоки из автоклавного газобетона при плотности D400 прочнее и теплее, чем пенобетонные блоки D700, которые в любом случае нужно обязательно утеплять, а внутреннюю поверхность стен зашивать гипсокартоном.

Окончательную точку в вопросе «газобетон или пенобетон – что лучше?» можно поставить, посчитав расход материалов и стоимость устройства всего пирога стены из пенобетона — кладка блоков, фасадные и внутренние отделочные работы стен , тогда станет понятно насколько условной является дешевизна пенобетонных блоков по отношению к автоклавному газобетону .

- Кирпич или газобетон?

- Технология производства газобетона

- Этапы строительства из газобетона